Statická a dynamická tuhost rámu: Klíč k přesnosti v 3D frézování

Velmi často se zákazníky řešíme otázky, proč jsou naše stroje tak robustní a těžké. Tím pádem také dražší a náročnější na přepravu a montáž. Proto jsme se pobavili s několika techniky ve firmě. Na základě jejich odpovědí jsme sestavili následující článek týkající se výrobní přesnosti stroje, která je přímo závislá na “robustnosti” konstrukce.

Přesnost v 3D frézování není dána pouze řídicím systémem nebo špičkovým nástrojem. Skutečnou hranici určují mechanické vlastnosti rámu stroje, konkrétně jeho statická a dynamická tuhost. Tyto parametry mají přímý dopad na výslednou kvalitu obrobeného povrchu, geometrii složitých tvarů i schopnost stroje zvládat rychlé změny směru bez vibrací.

Statická tuhost: Co znamená a jak ovlivňuje přesnost?

Statická tuhost udává odpor rámu proti deformaci při působení sil v ustáleném stavu – tedy bez pohybu. V kontextu obrábění to znamená schopnost odolávat řezným silám bez výrazného průhybu či posunutí nástroje vůči obrobku. Při 3D frézování složitých ploch (např. tvarově náročných forem) je každá deformace rámu přímo přenesena do tvarové odchylky – typicky ve stovkách mikronů, pokud není rám dostatečně tuhý.

Statická tuhost je ovlivněna:

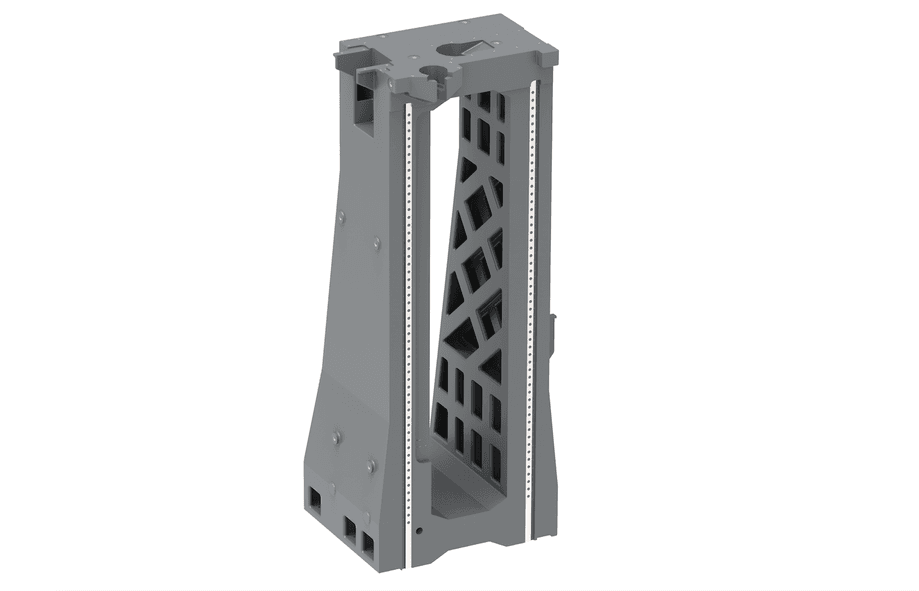

- geometrií rámu (uzavřená vs. otevřená konstrukce) a provedením konstrukce (vnitřní žebrování),

- materiálem (litina vs. svařovaný ocelový rám),

- způsobem ukotvení os (např. vřeteno nesené v konzole vs. podpora z více bodů),

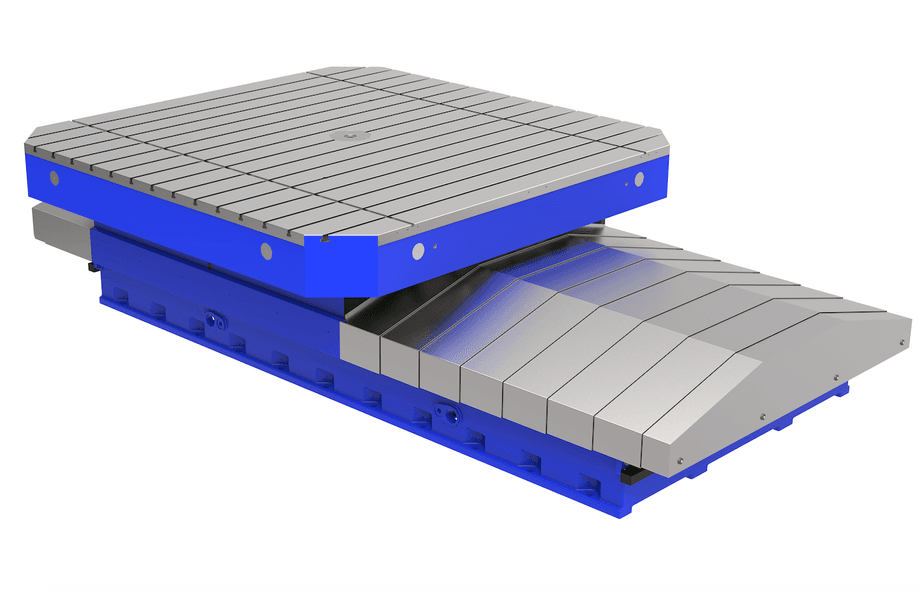

- a hmotností – vyšší hmotnost obvykle znamená vyšší tuhost, ale za cenu dynamické agility.

Z praktického hlediska: pokud rám pod zatížením "pracuje", dochází k posunům drah nástroje, které neeliminuje žádný systém kompenzace.

Dynamická tuhost: Odolnost vůči vibracím

Dynamická tuhost charakterizuje schopnost rámu odolávat proměnlivému zatížení – tedy vibracím, nárazům při změně směru, a kmitům způsobeným periodickým zatížením (např. nerovnováhou v rotačních částech, nebo záběrem vícebřitého nástroje).

U 3D frézování – kde často dochází k simultánnímu pohybu ve 3–5 osách – jsou změny směru prudké a síly se neustále mění. Pokud rám není dostatečně dynamicky tuhý, vznikají:

- samobuzené kmity (chatter),

- nepravidelné stopy na povrchu,

- zhoršená kvalita hran a přechodů,

Kriticky důležitá je tzv. rezonanční frekvence rámu – pokud se blíží pracovní frekvenci vřetena, je výsledek katastrofální. V moderních strojích proto výrobci optimalizují konstrukce rámu tak, aby jejich vlastní frekvence ležely mimo typické pracovní rozsahy (např. nad 200 Hz).

Konkrétní dopady na 3D frézování

- Nízká statická tuhost = lokální deformace při zatížení → „měkké rohy“, odchylky při změně směru.

- Nízká dynamická tuhost = vibrace při plynulých drahách → vlnění povrchu, zhoršená kvalita Rz/Ra.

- Nesprávně tlumený rám = doznění vibrací po akceleraci/decelleraci → „duchové stopy“ na obrobených přechodech.

- Nevyváženost osového pohybu (např. těžká osa Y na konzolovém řešení) = asymetrie v kvalitě frézování na levé vs. pravé straně dílu.

Jak hodnotit tuhost rámu?

Zkušení konstruktéři i provozáci sledují několik parametrů:

- Statičtí měřící testy (např. deformace při známé síle v ose X/Y/Z),

- Modal analysis (vlastní frekvence, tvary vlastních kmitů),

- Ladené řezné testy – např. spiral test s monitoringem vibrací,

- Simulace FEM – ale pouze při validaci na reálném modelu.

Závěr: Tuhost je základ, který se nedá zcela kompenzovat softwarem

Moderní řízení, kompenzační tabulky nebo laserové odměřování zvyšují přesnost, ale nenahradí kvalitní rám s vysokou statickou i dynamickou tuhostí. Bez pevného základu nebude tvarové frézování, a stroj se nikdy nedostane na úroveň, kterou udávají jehohodnoty geometrické přesnosti a přesnosti polohování.

Kdo chce obrábět tvarové (3D) plochy na mikronové přesnosti, potřebuje rám, který „drží tvar“ – a to nejen na začátku, ale i po tisících hodin provozu.