Přesnost interpolace při řízení více os.

Interpolace je vypočítaná dráha nástroje pohybujícího se prostorem, kdy jeden pohyb plynule navazuje na druhý – a hlavně, přesnost této dráhy ukazuje, jak přesně stroj dokáže dodržet to, co jste mu naprogramovali.

Přesnost interpolace při řízení více os. Co ji ovlivňuje – a jak ji měřit, pokud to myslíte vážně

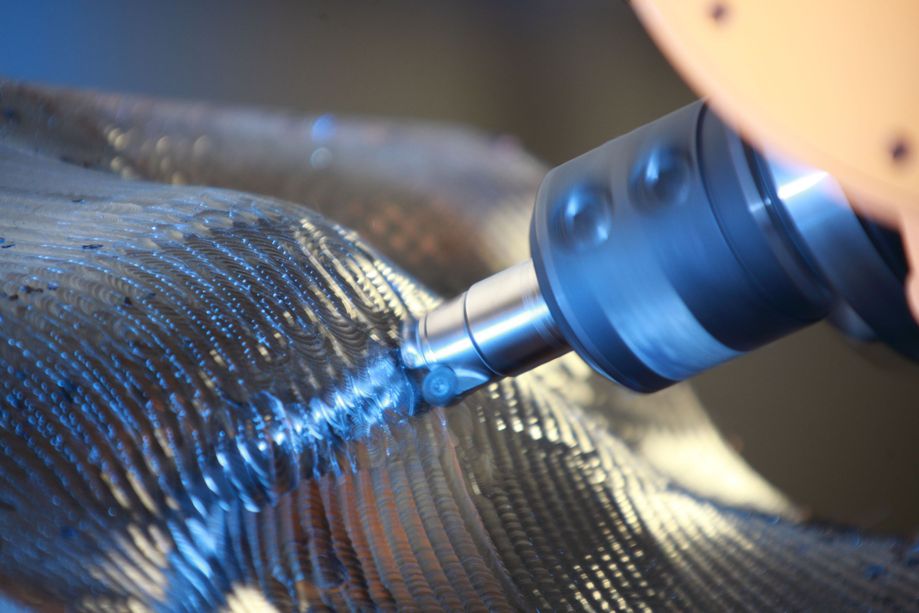

Dokončený tvar na dílci je výsledek interpolace při každém CNC obrábění. Interpolace je vypočítaná dráha nástroje pohybujícího se prostorem, kdy jeden pohyb plynule navazuje na druhý – a hlavně, přesnost této dráhy ukazuje, jak přesně stroj dokáže dodržet to, co jste mu naprogramovali. Dráha nástroje se vypočítává interpolátory, které jsou součástí CNC řízení (CPU jednotky).

Pokud pracujete s tříosými drahami, je situace relativně jednoduchá. Jakmile ale vstoupíte do světa simultánního řízení čtyř nebo pěti os, přesnost interpolace se stává se rozhodujícím faktorem pro kvalitu, životnost nástrojů i stabilitu výroby.

Kde přesnost vzniká – a kde se ztrácí

Základním předpokladem je synchronizace všech os. Každá je řízená vlastním servopohonem a zpětnou vazbou. V ideálním světě by se při pětiosé simultánní dráze měly všechny osy pohybovat v přesně stanoveném čase a tempu. V praxi ale často dochází k nesouladu – například jedna osa reaguje rychleji, jiná pomaleji brzdí. Tato dynamická asynchronie se pak projeví jako geometrická chyba: oválný rádius, zubatý přechod, nebo drobná asymetrie v tvarových plochách. Manuály od Siemensu (SINAMICS S120) nebo FANUCu (Servo Guide) k tomuto uvádějí jasné doporučení: synchronizace není jednorázové nastavení, ale neustálé ladění a kontrola.

Druhou oblastí je geometrická definice stroje – zejména pokud používáte otočné stoly nebo sklopné hlavy. Kalibrace TCP (Tool Center Point) je dnes standardem, ale není vzácností, že při špatném nastavení transformací os vznikají chyby v řádu desetin milimetru. ISO norma 10791-6 i systémy XR20-W od Renishawu nabízejí metodiky, jak správně definovat osu rotace a kompenzovat geometrické nepřesnosti.

Nezanedbatelným faktorem je také samotný interpolátor v řídicím systému. Moderní CNC jednotky jako HEIDENHAIN TNC 640 nebo SINUMERIK 840D umožňují takzvaný „look ahead“ – tedy analýzu následujících bloků a optimalizaci pohybu nástroje. Ale i tato funkce je závislá na správně nastavených parametrech. Například Siemens doporučuje cykly jako CYCLE832 nebo G642 s vhodně definovanými hodnotami corner smoothing, které minimalizují chvění nástroje při změně směru. Špatné nastavení může vést k vibracím, hlučnosti a hlavně ztrátě tolerance.

Mechanika stroje je samozřejmě základem. Pokud rám není dostatečně tuhý, interpolace se „ztrácí“ v mikroprůhybech konstrukce, zvláště při simultánním záběru více os. Normy ISO 230-1 a technické dokumenty výrobců, jako je DMG Mori, upozorňují, že statická tuhost je jedna věc – ale skutečně rozhodující je dynamické chování rámu v pohybu.

A nakonec – teplota. Pokud se osa Y ohřeje rychleji než Z, nebo se konstrukce vlivem asymetrického zatížení mírně roztáhne, interpolace se deformuje. Přesné stroje využívají čidla a modely pro aktivní teplotní kompenzaci, ale i ta musí být pravidelně kalibrována. Norma ISO 230-3 tento problém dobře popisuje a doporučuje kompenzaci nejen vřetene, ale celého rámu.

Měření interpolace: Jak odhalit chyby, které nevidíte

Když se chcete přesvědčit, že interpolace na vašem stroji funguje správně, nestačí se spoléhat na to, že „to vypadá dobře“. Nejjednodušším nástrojem je Ballbar test – kruhový pohyb dvou os, kde se měří přesnost kruhovitosti. Renishaw QC20-W je dnes standard, ale je třeba jít za rámec prostého výsledku – důležité jsou asymetrie, směr náběhu, chybné centrování. Norma ISO 230-4 nabízí přesné limity i postupy.

Pro složitější díly je vhodné vytvořit testovací obrobek – například spirálový tvar, torus nebo 3D konturu – a změřit jej na souřadnicovém stroji. Tady nestačí jen hlídat základní rozměry – cílem je odhalit konturové chyby, odchylky úhlů a neplynulé přechody. ISO 10360-2 vám dá metodiku, Zeiss zase skvělý software pro porovnání s CAD modelem.

Pokud máte přístup k laserové interferometrii, můžete změřit i reálný pohyb jednotlivých os při interpolaci – například pomocí XL-80 nebo API XD Laser. Tyto systémy vám ukážou, jak moc se osa „rozjede“ proti požadované trajektorii při vysoké rychlosti nebo zrychlení.

A konečně – velmi účinnou metodou je logování dat přímo z CNC systému. Siemens má funkci Operate Trace, která umožňuje uložit reálnou dráhu os a porovnat ji s programem. Výsledkem je jasný důkaz, kde stroj interpolaci nedodržel, i když to na obrobku není vidět.

Co doporučuji z vlastní praxe

Ve firmách, kde jsem pomáhal nastavovat vícose stroje, se mi osvědčilo zavést dvě věci:

Pravidelný plán testování interpolace – každý měsíc ballbar, každé 3 měsíce obrobkový test, každoročně kalibrace TCP a kinematiky.

Záznamová dokumentace – jednoduchý protokol, kam se ukládá nastavení řídicí jednotky, výsledky testů a případné úpravy. Tento záznam bývá neocenitelný při reklamaci, auditu nebo při výměně technologa.

Interpolace není jen matematika. Je to zrcadlo kvality celého stroje – od ložiska v kuličkovém šroubu až po firmware v interpolátoru. A právě její přesnost často rozhoduje o tom, zda stroj zvládne zakázky pro energetiku, letectví nebo přesné formy – nebo jestli zůstane v režimu „hrubování pro nenáročné“.

ISO 230-1, -3, -4: Geometrická a dynamická přesnost

ISO 10791-6: Kinematika obráběcích center

ISO 10360-2: Kontrola kontur na CMM

Renishaw QC20-W, XL-80, XR20-W dokumentace

Siemens SINUMERIK, HEIDENHAIN TNC 640 – manuály interpolace a kalibrace

Zeiss a DMG Mori technické whitepapery